Wprowadzenie

Sztuczna inteligencja (AI) to pojęcie, które na dobre weszło do naszej codzienności. Wprowadzone przez Johna Mc Carthy’ego w 1956 roku, obejmuje wiele płaszczyzn wiedzy, takich jak logika rozmyta czy robotyka. Ale czy sztuczna inteligencja stanowi zagrożenie dla człowieka, czy może działa na jego korzyść?

Sztuczna inteligencja w codziennym życiu

Sztuczna inteligencja coraz częściej wchodzi do naszego życia, ułatwiając nam codzienne czynności. Przykłady to rozpoznawanie twarzy na zdjęciach na Facebooku, chatboty obsługujące reklamacje czy aplikacje takie jak Shazam, które rozpoznają utwory muzyczne. Wszystko to pokazuje, jak sztuczna inteligencja może być pomocna w codziennym życiu.

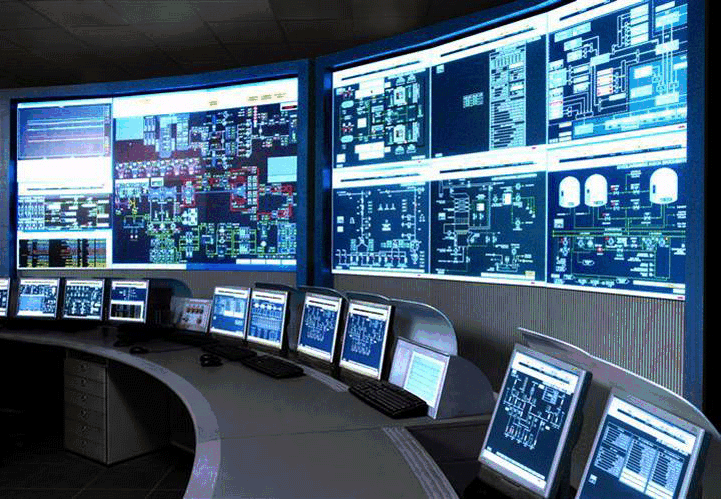

Sztuczna inteligencja w przemyśle i medycynie

Sztuczna inteligencja znajduje zastosowanie także w przemyśle, automatyce i robotyce. W medycynie, AI pomaga w diagnozowaniu chorób, a także w projektowaniu protez czy sztucznych stawów. Co więcej w przemyśle bankowym, algorytmy analityki bankowej wspomagane są przez sztuczną inteligencję, co pomaga w ocenie ryzyka i zagrożeń.

Sztuczna inteligencja w sądownictwie

W Estonii trwają prace nad budową systemu opartego o sztuczną inteligencję, który miałby zdolność orzekać w sprawach sądowych o wartości nieprzekraczającej siedmiu tysięcy euro. System ten miałby samodzielnie uczyć się i dostosowywać do różnych stanów faktycznych, a na końcu procesu zawsze byłby człowiek, który mógłby odwołać się od wyroku.

Przyszłość sztucznej inteligencji

Przypuszcza się, że około 2040 roku osiągniemy poziom sztucznej inteligencji równy poziomowi ludzkiego umysłu. Sztuczna inteligencja może wyłączyć ludzką emocjonalność i pozwolić na stosowanie jej w nowych dziedzinach, gdzie człowiek nie zawsze może sobie poradzić. Szacuje się, że połowa Polaków uważa, że sztuczna inteligencja wpłynie znacząco na poprawę jakości życia w ciągu kolejnego pół wieku.

Podsumowanie

Sztuczna inteligencja to narzędzie, które może znacząco wpłynąć na poprawę jakości życia ludzi. Jednakże, jak każde narzędzie, może być używane zarówno na korzyść, jak i na szkodę człowieka. Dodatkowo ważne jest, aby rozwijać sztuczną inteligencję w sposób odpowiedzialny, z poszanowaniem praw człowieka i etyki.