Witajcie! Jesteśmy liderem w dziedzinie mechaniki i budowy maszyn w Polsce. Nasza firma specjalizuje się w projektowaniu, konstrukcji, naprawie i badaniach maszyn. Znamy się na technologii maszynowej jak nikt inny, i jesteśmy dumni z naszych osiągnięć w przemyśle maszynowym. Czy chcecie dowiedzieć się więcej?

Zbudowanie doskonałej maszyny to jak układanka, w której wszystkie elementy muszą się idealnie ze sobą połączyć. Nasza wiedza z zakresu inżynierii mechanicznej oraz nasze umiejętności konstrukcyjne pozwalają nam tworzyć urządzenia mechaniczne o najwyższej jakości. Zajmujemy się również naprawą maszyn, aby utrzymać je w doskonałej kondycji i przedłużyć ich żywotność.

W naszym zespole pracują wykwalifikowani inżynierowie, którzy nie tylko posiadają wiedzę teoretyczną, ale także wieloletnie doświadczenie praktyczne. Dzięki temu możemy zaoferować naszym klientom kompleksowe rozwiązania, które spełniają wszystkie ich wymagania.

Nasz przemysł maszynowy jest niezmiennie rozwijający się, wprowadzając coraz to nowocześniejsze technologie i innowacje. Jesteśmy na bieżąco z najnowszymi trendami i stale poszerzamy swoją wiedzę, aby sprostać oczekiwaniom rynku. Nasze urządzenia mechaniczne są nie tylko efektywne i precyzyjne, ale również ekologiczne, aby sprostać wymaganiom zrównoważonego rozwoju.

Podstawowe informacje

- Mechanika i budowa maszyn są nieodłącznymi elementami przemysłu maszynowego.

- Inżynierowie zajmujący się budową maszyn muszą posiadać szeroką wiedzę z zakresu mechaniki, elektroniki, automatyki i technologii produkcji.

- Projektowanie maszyn odbywa się przy użyciu zaawansowanych narzędzi komputerowych, takich jak oprogramowanie CAD.

- Automatyzacja i robotyka odgrywają coraz większą rolę w budowie maszyn, zwiększając efektywność i precyzję procesów produkcyjnych.

- Zastosowanie nowych technologii i innowacji w budowie maszyn przyczynia się do zwiększenia efektywności oraz redukcji wpływu na środowisko.

Podstawy Budowy Maszyn

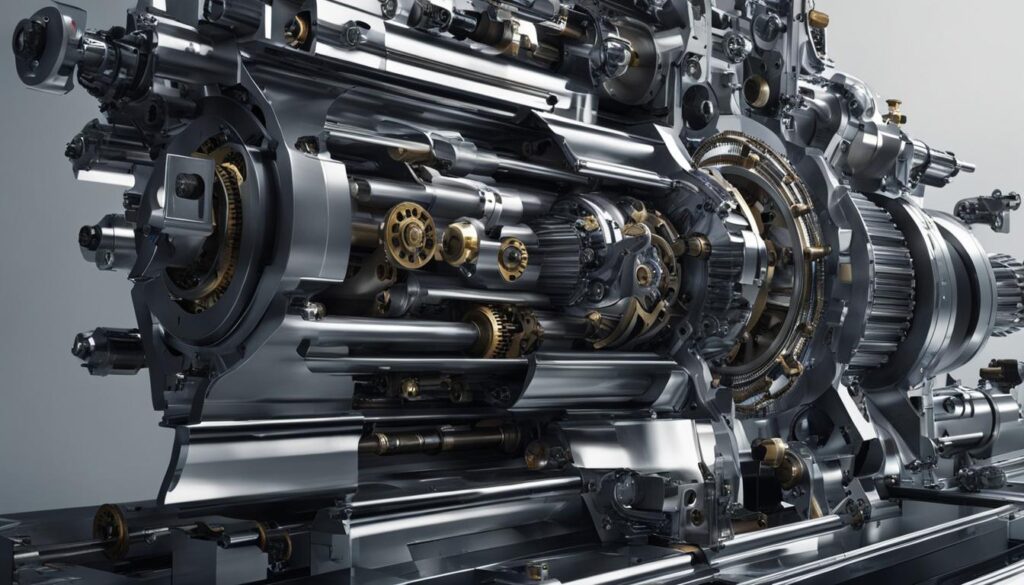

Podstawy budowy maszyn obejmują wiele dziedzin, zaczynając od mechaniki, która bada ruch i siły działające na różne elementy maszyn. Mechanika to dziedzina inżynierii, która analizuje równowagę, ruch prostoliniowy i krzywoliniowy, siły i momenty działające na ciała oraz dynamikę, kinematykę i kinetykę maszyn.

Kolejnym ważnym aspektem budowy maszyn jest konstrukcja. Proces projektowania i tworzenia elementów konstrukcyjnych maszyn odgrywa kluczową rolę w ich prawidłowym działaniu. Podstawowymi elementami maszyn są na przykład wały, łożyska, przekładnie, łańcuchy, paski, koła, ramy, obudowy, przewody i wiele innych. To właśnie one są odpowiedzialne za prawidłowe funkcjonowanie maszyn.

Projektowanie i Budowanie Maszyn

Projektowanie maszyn to proces tworzenia i opracowywania rozwiązań technicznych dla różnych urządzeń mechanicznych. Współcześnie metody projektowania wykorzystują zaawansowane narzędzia komputerowe, takie jak oprogramowanie CAD (Computer-Aided Design). Umożliwia ona tworzenie precyzyjnych modeli 3D i rysunków technicznych maszyn.

Modelowanie maszyn za pomocą oprogramowania CAD pozwala na wirtualne testowanie, analizę wytrzymałości, symulację ruchu oraz optymalizację projektu przed faktyczną produkcją. Dzięki modelowaniu 3D możliwe jest dokładne zrozumienie działania maszyn i wprowadzenie ewentualnych ulepszeń jeszcze na etapie projektowania.

Wraz z projektowaniem maszyn, istotnym elementem staje się także technologia CAM (Computer-Aided Manufacturing), która umożliwia programowanie maszyn do wykonania precyzyjnych operacji obróbczych na podstawie stworzonych wcześniej modeli CAD. Dzięki temu możliwe jest automatyczne sterowanie maszynami w celu zapewnienia wysokiej jakości wykonania, zwiększenia efektywności oraz redukcji błędów produkcyjnych.

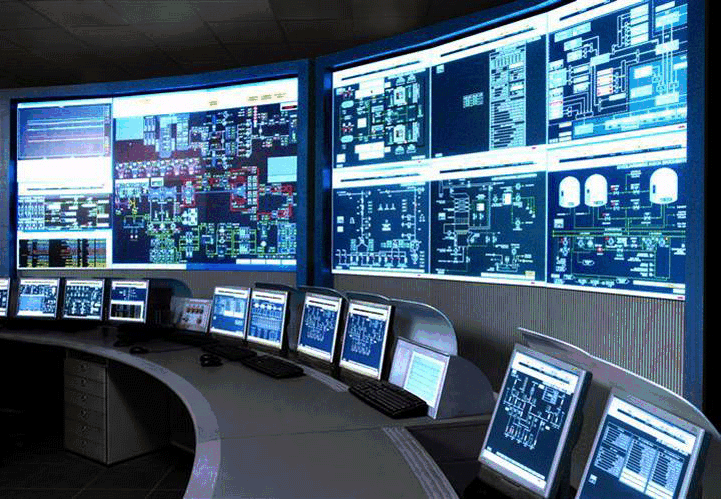

Automatyzacja i Robotyka w Budowie Maszyn

Jednym z kluczowych obszarów rozwoju w budowie maszyn jest automatyzacja i robotyka. Dzięki wprowadzeniu zaawansowanych systemów automatyki, robotów przemysłowych i sztucznej inteligencji proces produkcyjny może stać się bardziej efektywny, precyzyjny i wydajny. Automatyzacja jest nieodzowna w dzisiejszym konkurencyjnym środowisku biznesowym, umożliwiając przedsiębiorstwom osiągnięcie przewagi konkurencyjnej.

Jednym z najbardziej powszechnie stosowanych rozwiązań automatyzacji w budowie maszyn są maszyny sterowane numerycznie (CNC). Te zaawansowane systemy pozwalają na precyzyjne i powtarzalne obróbki różnych materiałów, co znacząco zwiększa jakość i dokładność wyrobów końcowych. Linie produkcyjne wykorzystujące maszyny sterowane numerycznie zapewniają wysoką wydajność, skracają czas produkcyjny i minimalizują ryzyko błędów ludzkich.

Roboty przemysłowe są również niezwykle ważnym elementem automatyzacji w budowie maszyn. Roboty wyposażone w zaawansowane sensory i manipulatory umożliwiają automatyczne wykonywanie skomplikowanych operacji, które są czasochłonne, monotonne lub niebezpieczne dla człowieka. Dzięki robotom przemysłowym produkcja staje się bardziej wydajna, a pracownicy są odciążeni od rutynowych zadań, mogąc skoncentrować się na bardziej kreatywnych i wartościowych czynnościach. To również przyczynia się do poprawy bezpieczeństwa pracy i redukcji ryzyka wypadków.

Sztuczna inteligencja pełni kluczową rolę w automatyzacji w budowie maszyn. Zaawansowane algorytmy i systemy uczenia maszynowego pozwalają na automatyczne sterowanie i optymalizację procesów produkcyjnych. Sztuczna inteligencja może identyfikować anomalia w procesie produkcyjnym i podejmować odpowiednie działania, a także przewidywać awarie maszyn i planować konserwację zapobiegawczą. To znacznie zwiększa niezawodność i efektywność produkcji.

Zastosowania i Innowacje w Budowie Maszyn

Zastosowanie nowych technologii w budowie maszyn prowadzi do powstawania innowacyjnych rozwiązań, które poprawiają efektywność, niezawodność i działanie maszyn. Technologia 4.0, w tym Internet Rzeczy (IoT), sztuczna inteligencja i Big Data, umożliwiają tworzenie inteligentnych maszyn, zdolnych do samodzielnego uczenia się, analizy danych, przewidywania awarii i optymalizacji procesów produkcyjnych.

Innowacje w budowie maszyn obejmują także rozwój nowych materiałów i rozwiązań konstrukcyjnych, które mają na celu zwiększenie wytrzymałości, trwałości i lekkości maszyn.

| Technologia 4.0 | Internet Rzeczy (IoT) | Sztuczna inteligencja | Big Data | |

|---|---|---|---|---|

| Definicja | Nowoczesne technologie wykorzystywane w przemyśle | Połączenie urządzeń i systemów poprzez internet | Symulowanie inteligencji przez komputery | Analiza i wykorzystywanie ogromnych zbiorów danych |

| Zastosowanie w budowie maszyn | Optymalizacja procesów, precyzyjne sterowanie | Monitorowanie, zdalne sterowanie, analiza danych | Automatyczne podejmowanie decyzji, uczenie maszyn | Analiza wydajności, identyfikacja trendów, przewidywanie awarii |

| Korzyści | Zwiększenie efektywności, automatyzacja, innowacyjność | Poprawa monitoringu, optymalizacja procesów | Inteligentne sterowanie, adaptacyjność | Wydajniejsze zarządzanie, lepsza jakość produkcji |

Zarządzanie Procesami Produkcyjnymi w Budowie Maszyn

W efektywnej budowie maszyn kluczową rolę odgrywa zarządzanie procesami produkcyjnymi. Poprzez planowanie, organizację i kontrolę tych procesów, dąży się do osiągnięcia najwyższej efektywności oraz jakości wyrobów. Optymalizacja procesów produkcyjnych ma na celu maksymalizację wydajności, redukcję kosztów, skrócenie czasu cyklu produkcyjnego oraz zwiększenie jakości i niezawodności maszyn.

Planowanie produkcji jest kluczowym elementem zarządzania procesami produkcyjnymi. Wszystkie etapy produkcji, od przygotowania materiałów, przez realizację poszczególnych procesów, aż po zakończenie produkcji, muszą być starannie zaplanowane. Terminowe dostarczenie wyrobów jest kluczowe dla zaspokojenia zapotrzebowania klientów i utrzymania konkurencyjności na rynku.

Kontrola jakości pełni również istotną rolę w zarządzaniu procesami produkcyjnymi. Zapewnienie wysokiej jakości wyrobów jest nieodłącznym elementem sukcesu w budowie maszyn. Odpowiednie metody kontroli jakości oraz monitorowanie procesów produkcyjnych umożliwiają identyfikację ewentualnych problemów i wdrożenie działań zaradczych, co przekłada się na zadowolenie klientów i reputację firmy.

Wprowadzenie efektywnego zarządzania procesami produkcyjnymi w budowie maszyn umożliwia osiągnięcie większej wydajności, znaczną redukcję kosztów oraz zwiększenie konkurencyjności na rynku. Stała optymalizacja, planowanie produkcji i kontrola jakości są niezbędnymi elementami, które przyczyniają się do efektywnej produkcji, doskonałej jakości wyrobów i zadowolenia klientów.

Aspekty Techniczne i Inżynieryjne Budowy Maszyn

Aspekty techniczne i inżynieryjne budowy maszyn mają kluczowe znaczenie dla zapewnienia ich funkcjonalności i bezpieczeństwa. Związane są z technologią, wytrzymałością, ergonomią oraz zgodnością z normami i przepisami.

Bezpieczeństwo jest jednym z najważniejszych priorytetów w budowie maszyn. Aby zapewnić ochronę pracowników i użytkowników maszyn, konieczne jest przestrzeganie odpowiednich norm bezpieczeństwa. Wszystkie maszyny powinny być zaprojektowane i wykonane zgodnie z obowiązującymi przepisami.

Ergonomia to kolejny ważny aspekt budowy maszyn. Zapewnienie odpowiednich warunków pracy operatora ma kluczowe znaczenie dla poprawy wydajności i bezpieczeństwa. Ergonomiczne rozwiązania, takie jak wygodne ułożenie przycisków i elementów sterujących, zwiększają komfort i redukują ryzyko urazów.

Aby spełnić wymagania techniczne i inżynieryjne, w budowie maszyn stosuje się różnorodne technologie i materiały. Wybór odpowiednich technologii i materiałów wpływa na wytrzymałość, niezawodność i trwałość maszyn. Inżynierowie muszą uwzględniać ciężkość wykonywanych zadań, rodzaj obciążeń oraz środowisko pracy przy projektowaniu i konstruowaniu maszyn.

Przestrzeganie norm i standardów bezpieczeństwa oraz uwzględnianie ergonomii i wytrzymałości to kluczowe elementy zapewnienia wysokiej jakości i bezpiecznej pracy maszyn. Odpowiednie projektowanie i konstrukcja pozwala na optymalne działanie maszyn oraz chroni pracowników przed ryzykiem wypadków i urazów.

Budowa Maszyn a Zrównoważony Rozwój

Budowa maszyn ma istotny wpływ na środowisko naturalne, dlatego coraz większą uwagę przykłada się do zrównoważonego rozwoju i zastosowania ekologicznych technologii w tej dziedzinie.

Zrównoważone technologie w budowie maszyn obejmują wykorzystanie odnawialnych źródeł energii oraz projektowanie maszyn o większej efektywności energetycznej i mniejszym negatywnym wpływie na środowisko.

Wprowadzenie zrównoważonych technologii w budowie maszyn przyczynia się do redukcji emisji CO2, zmniejszenia zużycia surowców naturalnych oraz optymalnego wykorzystania zasobów do zwiększenia efektywności energetycznej.

Zastosowanie ekologicznych rozwiązań w budowie maszyn wpisuje się w dążenie do zrównoważonego rozwoju, minimalizując negatywny wpływ na środowisko i dbając o przyszłość naszej planety.

Biznes i Rynek w Branży Maszynowej

Branża maszynowa oferuje wiele możliwości zawodowych i rozwoju kariery dla osób zainteresowanych budową maszyn. W tej dynamicznej branży istnieje wiele perspektyw zawodowych, zarówno na stanowiskach technicznych, jak i biznesowych.

Praca w branży maszynowej może obejmować różnorodne stanowiska, takie jak konstruktor, technolog, inżynier produkcji, specjalista ds. jakości produkcji, specjalista ds. utrzymania ruchu czy doradca techniczny ds. produkcji i kontroli jakości. To tylko niektóre z możliwości, jakie oferuje ta branża.

W branży maszynowej istnieją również liczne specjalizacje, które umożliwiają rozwój kariery w konkretnych dziedzinach. Automatyzacja, robotyka, CAD/CAM, inżynieria ekologiczna czy zarządzanie produkcją to tylko kilka przykładów specjalizacji, w których można się doskonalić.

Rynek maszynowy jest niezwykle dynamiczny i nieustannie się rozwija. To otwiera szerokie perspektywy biznesowe dla przedsiębiorczych osób, które chcą założyć własną firmę w tej branży. Wysoki popyt na nowoczesne maszyny, nowe technologie i innowacyjne rozwiązania sprawiają, że istnieje wiele możliwości sukcesu i rozwoju na rynku maszynowym.

FAQ

Czym zajmuje się budowa maszyn?

Budowa maszyn jest dziedziną inżynierii mechanicznej, której obszarem działania jest projektowanie, konstrukcja, wytwarzanie, eksploatacja i naprawa różnego rodzaju maszyn.

Jakie są podstawy budowy maszyn?

Podstawy budowy maszyn obejmują wiele dziedzin, między innymi mechanikę, która bada ruch i siły działające na różne elementy maszyn.

Jak przebiega proces projektowania maszyn?

Projektowanie maszyn to proces tworzenia i opracowywania rozwiązań technicznych dla różnych urządzeń mechanicznych. Współczesne metody projektowania wykorzystują zaawansowane narzędzia komputerowe, takie jak oprogramowanie CAD (Computer-Aided Design).

Co to jest automatyzacja i jak wpływa na budowę maszyn?

Automatyzacja w budowie maszyn to proces wprowadzania systemów automatyki, robotyki i sztucznej inteligencji w celu zwiększenia efektywności, precyzji i wydajności procesu produkcyjnego.

Jakie są zastosowania i innowacje w budowie maszyn?

Zastosowanie nowych technologii w budowie maszyn prowadzi do powstawania innowacyjnych rozwiązań, które poprawiają efektywność, niezawodność i działanie maszyn.

Jak zarządzać procesami produkcyjnymi w budowie maszyn?

Zarządzanie procesami produkcyjnymi w budowie maszyn obejmuje planowanie, organizację i kontrolę procesów produkcyjnych, mających na celu osiągnięcie jak najwyższej efektywności i jakości wyrobów.

Jakie są aspekty techniczne i inżynieryjne budowy maszyn?

Aspekty techniczne i inżynieryjne budowy maszyn obejmują zagadnienia związane z technologią, wytrzymałością, bezpieczeństwem, ergonomią oraz zgodnością z normami i przepisami.

W jaki sposób budowa maszyn wpływa na zrównoważony rozwój?

Budowa maszyn ma wpływ na środowisko naturalne, dlatego coraz większą uwagę poświęca się zrównoważonemu rozwojowi i stosowaniu ekologicznych technologii.

Jakie są perspektywy zawodowe i biznesowe w branży maszynowej?

Branża maszynowa oferuje wiele możliwości zawodowych i rozwoju kariery dla osób zainteresowanych budową maszyn. Istnieje także wiele możliwości biznesowych dla przedsiębiorczych osób chcących prowadzić własną firmę w tej branży.